設備潤滑知識深度解析與高效潤滑設備管理實踐

潤滑是設備管理的基石,是保障設備穩定運行、延長使用壽命、降低維護成本的關鍵環節。作為資深設備工程師,深知潤滑管理絕非簡單的“加油”,而是一門融合了材料科學、摩擦學、機械工程與管理學的系統性學科。本課件旨在系統梳理潤滑核心知識,并分享高效潤滑設備的管理實踐,為設備管理人員提供一套清晰、實用的行動指南。

一、 潤滑的本質與核心作用

- 本質:在兩相對運動的摩擦表面之間,引入具有特定性能的介質(潤滑油/脂),以降低摩擦、減少磨損、傳遞動力、分散熱量、防止腐蝕及清潔密封。

- 核心作用:

- 減摩抗磨:形成流體動壓或邊界潤滑膜,隔離金屬表面直接接觸,大幅降低摩擦系數與磨損。

- 冷卻散熱:循環流動的潤滑油能帶走摩擦產生的熱量,維持部件在合理溫度下工作。

- 清潔分散:將摩擦副產生的金屬微粒、灰塵及氧化產物沖洗、分散,通過過濾系統清除。

- 防銹防腐:油膜隔絕空氣與水分,防止金屬表面發生銹蝕和腐蝕。

- 密封阻尼:填補微小間隙,防止泄漏,并吸收振動沖擊能量。

- 動能傳遞:在液壓系統、液力耦合器等裝置中作為工作介質傳遞動力。

二、 潤滑劑的科學選擇:油與脂的奧秘

- 潤滑油核心指標:

- 粘度:靈魂指標。需根據設備負荷、速度、溫度及工況精準選擇。過高導致阻力增大、發熱;過低則油膜強度不足,引發磨損。

- 粘度指數:衡量粘度隨溫度變化的能力。高粘度指數油品在寬溫范圍內性能更穩定。

- 添加劑體系:包括抗磨劑、極壓劑、抗氧化劑、防銹劑、消泡劑等,賦予基礎油特定性能。

- 潤滑脂特性與應用:

- 由基礎油、稠化劑和添加劑組成,呈半固態。適用于低速、重載、開放或不易密封的部位。

- 關鍵參數:錐入度(硬度)、滴點(耐溫性)、基礎油粘度、稠化劑類型(鋰基、復合鋰基、聚脲等)。

- 選型黃金法則:遵循設備制造商(OEM)的初始推薦,并結合實際工況(負荷、速度、溫度、環境、介質兼容性)進行優化調整。切忌不同品牌、型號油品混用。

三、 現代潤滑設備與管理體系

- 關鍵潤滑設備與裝置:

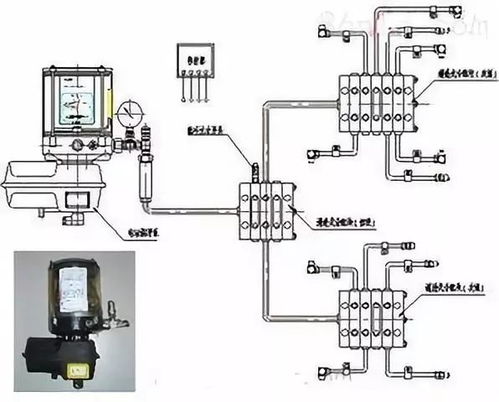

- 集中潤滑系統:如單線/雙線遞進式系統、油氣潤滑系統等,實現定時、定量、精準、自動潤滑,提升效率與可靠性。

- 油液監測與過濾設備:在線粘度計、顆粒計數器、水分儀以及高精度濾油機、真空脫水機等,是實現預測性維護的利器。

- 智能加油工具:電動/氣動加油泵、定量加脂槍等,確保潤滑作業的準確性與一致性,避免污染。

- 建立閉環潤滑管理體系:

- “五定”與“三過濾”:定人、定點、定質、定量、定期;入庫過濾、發放過濾、加油過濾。這是潤滑管理的紀律基礎。

- 油品狀態監測:定期取樣進行理化分析(粘度、水分、酸值、光譜元素分析、鐵譜磨損分析),從“按時間換油”升級為“按狀態換油”。

- 潤滑點標準化與可視化:制作詳細的潤滑圖表,在現場進行標識,使要求一目了然。

- 污染控制:將油液清潔度作為關鍵指標進行管理,控制新油污染、換油過程污染及運行中侵入污染。

- 培訓與文化建設:使操作工、維修工均認識到潤滑的重要性,掌握基本技能,形成全員維護的文化。

四、 典型潤滑故障案例分析

- 缺油/潤滑不足:導致異常磨損、高溫、卡滯甚至燒結。根本原因常為管理疏漏或系統堵塞。

- 油品選型錯誤:如高低溫場合用錯粘度,導致啟動困難或高溫磨損。

- 油品污染:水分、灰塵、金屬顆粒侵入,加速油品劣化與部件磨損,是設備壽命的“隱形殺手”。

- 油品老化與氧化:長期高溫運行或超期使用,油品粘度變化、酸值上升、產生油泥,喪失潤滑性能。

五、 從成本中心到價值創造

卓越的潤滑管理,能將設備突發故障降低30%以上,延長換油周期和設備大修周期,直接節約維修費用與備件成本,同時提升設備綜合效率(OEE)。它不僅是維護部門的職責,更是生產穩定、質量可靠、成本可控的基石。將潤滑知識系統化,將潤滑作業標準化,將潤滑管理智能化,是每一位設備工程師走向卓越的必經之路。

記住:正確的潤滑,是最具性價比的設備投資。

如若轉載,請注明出處:http://www.jjhfg.cn/product/689.html

更新時間:2026-01-07 10:03:27